KATO 電動ターンテーブルの外周線路の中心角度を10度から9度に変更してみました。

大型機関区を再現したいのでピッチの変更をしたいと考えられた方は少なくないのではないでしょうか。

工作内容は単純ですが寸法合わせなどシビアなところもあり割と大掛かりな加工でした。

3Dプリンターを活用して外周線路を新たに製作しました。

目次

ターンテーブルの分解と停止機構

電動ターンテーブルの動作はコントローラーの回転レバーを倒すと回転が始まり、停止位置に戻すと回転速度が落ち、次に来るラッチ溝で停止する仕組みになっています。

その際ピット内側面にあけられた穴(ラッチ溝)に転車台桁側にあるバーが挿入され停止します。

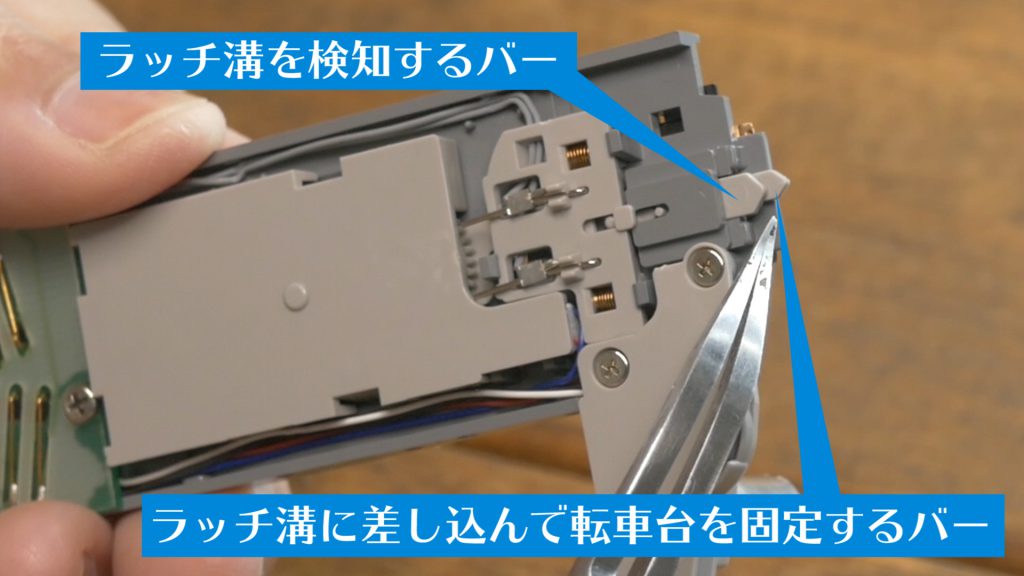

ターンテーブルを分解して裏側を見てみます。

転車台桁の動作室側には2本のバーがあり、奥側に見えるのがラッチに挿入される固定用バーです。

手前に見えるのがピット穴を検知するためのバーです。

停止の際に回転速度が落ち、次に来るラッチ溝で停止するのでその凹みをこのバーで検知しています。

検知用バーはスプリングで常にピット内側に接触しているため、転車台が回転するとラッチを通過するたびにカチカチと音が鳴ります。

ラッチ溝は10度間隔で36個設置されているのでこれを9度刻み40個に変更すれば動作するはずです。

国鉄規格のターンテーブルは9度に設定されており、電動ターンテーブルの製品ページにも9度に近い10度を採用と記載があります。

実際には製品化の制約や商品展開を考慮して3で割れる数が望ましいのかと思いますが…。

以前から販売されているTOMIX製のターンテーブルも3線が1ブロックの外周線路となっています(TOMIXターンテーブルの線路角度は15度)。

ターンテーブル ピットの加工

ピットにあるラッチ溝の位置変更はプラ板などで埋めて開け直すか、3Dプリンターで作り直すか考えましたが後者を選びました。

ターンテーブル土台部分のラッチ溝をピットもろとも削り落とし、ラッチ溝は外周線路側に設置しました。

ラッチ溝部分は外周線路側に移設、3Dプリンターで一体造形することにしました。

FDMで造形しようか考えましたが精度も必要ですので光造形で造形しました。

FLASHFORGE Hunter(ハンター)と株式会社エヌエスエスさんの水洗いレジンを使用しました。

エヌエスエスさんの水洗いレジンは低アレルゲンかつ扱いやすいので安心して作業ができます。

製品を採寸し、構造を真似ながらモデリングしているのですがどこか寸法が合わないところがでてきます…

線路の有無に問わず転車台側の通電部は外周線路フチの裏側を常に擦りながら回転します。

よってごく僅かな隙間や段差があると引っかかってしまいます。

線路が無い外周の場合はフラットなので問題ありませんが、線路がずらっと並ぶ場合はレールと外周線路フチの段差を無くす必要があるため何度か微調整して造形しました。

完成

ピットを削ったターンテーブルに自作の外周線路を戻しました。

製品では外周線路は3線1ブロック(30度)ですが角度を変更したため4線1ブロック(36度)とし、ターンテーブル1周で10個使用します。

元あったネジ穴もろとも削り落としたので外周線路の設置にはごく少量の瞬間接着剤を使用しました。

微妙なズレと隙間があくとラッチバーが挿入されなかったり通電板が引っかかったりしてうまく動作しません。この部分が一番シビアでした。

動作自体は問題なく動きます。(隣接線路も3Dプリンターで作りました)

転車台側と外周線路の接触が悪いときがたまにありますので通電パーツを少し上向きに曲げておきました。

1度変わるだけですが線路の分岐は外周36線から40線に変わります。

たった4線の追加ですが密度が上がりました。

大型の機関庫を作る際は9度ピッチの方がスケールに近づくかと思います。

全景です。

KATO純正の扇形機関庫も当然使えなくなるので機関庫も3Dプリントしてみました。

20線の機関庫となると造形パーツも多くなるので時間はかかりそう…

今回は光造形とFDMのハイブリッドで出力、組み立てていく予定です(完成するのか…)。

追記→転車台桁部分も製作しました。

KATO 電動ターンテーブルを下路式から上路式(梅小路風)に加工する

感想〜動画

ひとまず完成しました。

今回は機構を考えたのではなく製品をコピーしただけですがやはり元の設計はよく考えられているなと思います。

転車台直径が大きいのは少し気になるところですが通電と安定した回転を求めたいのでそこは目をつむります。

以下はYouTube動画です。

チャンネル登録もよろしくおねがいいたします!

ご覧いただきありがとうございました!